GEMEINSAM NEUE MAßSTÄBE SETZEN

Unsere Kompetenzen am Standort Fichtenberg

Die weltweit vertretene KW automotive hat ihren Stammsitz in Fichtenberg, Baden-

Württemberg. Dort befindet sich der Dreh- und Angelpunkt der Geschäftsbereiche

OEM, Aftermarket und Motorsport. Highlights am Standort Fichtenberg sind ein breit

aufgestelltes Testzentrum, eine enorm hohe Fertigungstiefe und die Bereitstellung

unserer Produkte nach dem Build-to-order-Prinzip in Losgröße 1.

Fertigung

Vielfältige Ressourcen in der mechanischen Fertigung und die eigene Montage unserer Komponenten geben uns den entscheidenden Wettbewerbsvorteil. Dabei stellen wir höchste Ansprüche an Qualität und Flexibilität in den Vordergrund. Die hochmodernen Fertigungsabteilungen helfen uns, dieses Ziel konsequent zu erreichen.

Mechanische Fertigung

In unserer mechanischen Fertigung bearbeiten wir Stahl, Edelstahl, Aluminium und Kunststoff. Wir stellen mehrseitig bearbeitete Aluminiumdämpfergehäuse, Stützlager sowie viele weitere Komponenten her.

CNC-Maschinen

2x Wagner WDS 480

1x Spinner TC400

3x DMG CTX Beta 500

1x DMG CTX Beta 800

2x DMG CTX Beta 800 4A mit Roboter

1x Spinner TC800 mit Stangenlader und Roboter

1x DMG Fräszentrum Deckel MAH0

1x DMG MORI Fräszentrum DMU50

Blechbearbeitung

Mit einem modernen Maschinenpark und hochqualifizierten Fachkräften verwandeln wir Rohmaterialien in maßgeschneiderte Komponenten. In der mechanischen Fertigung am Standort Fichtenberg reicht unsere Expertise von Laserschneiden über Biegen bis hin zu Schweißen, um unser Produktportfolio auftragsbezogen anzubieten.

Laserschneidanlage

Unsere Laserschneidanlagen schneiden Material präzise, schnell und effizient. Hierfür nutzen wir unter anderem spezielle Faserlaser, die Photonen in einem kleinen Laserstrahl bündeln. Das Ergebnis sind exakt ausgeschnittene Arbeitsmaterialien zur idealen Weiterverarbeitung.

Abkantmaschine

Abkantmaschinen sind unverzichtbare Werkzeuge in unserer mechanischen Fertigung. Diese hochgenauen Maschinen biegen Metallbleche mithilfe von Pressplatte und Matrize in Form.

Schweißerei

Die Schweißerei ist das Herzstück unserer mechanischen Fertigung. Hier trifft höchste Handwerkskunst auf Innovation. Wir wenden die Schweißverfahren WIG und CMT an. Moderne Maschinen unterstützen und entlasten unsere professionellen Fachkräfte. Der Standort Fichtenberg besitzt eine Schweißer-Prüfbescheinigung nach ISO 9606-1 141 T BW FM5 S s2 D50 PH ss gb.

Montage

Flexible Arbeitsprozesse und eine enorm hohe Fertigungstiefe von nahezu 100 % erlauben die Herstellung individueller Produkte. Je nach Produktausführung fertigt unsere Dämpfer- und Fahrwerksmontage auftragsbezogen bis zu 500 Dämpfer pro Tag.

Build-to-Order Philosophie

Beim Built-to-Order-Prinzip (BTO) findet die Fertigung von Produkten auftragsbezogen nach Losgröße 1 statt. Das ermöglicht maximale Flexibilität trotz vielfältiger Produktvarianten. Wir bieten für nahezu jedes Fahrzeugmodell eine Fahrwerkslösung und Zubehörkomponenten an.

Die Fertigung nach dem BTO-Prinzip erfolgt erst nach Auftragseingang. Sobald ein Auftrag eingeht, fertigen wir das Gewindefahrwerk individuell für das Fahrzeugmodell. Wir nehmen zudem Sonderanfertigungen an. Jedes Produkt und dessen Einzelteile prüfen verschiedene Mitarbeiter mehrfach auf Unversehrtheit und Funktionalität. Mit dem Build-to-Order Prinzip halten wir ein Höchstmaß an Flexibilität, Qualität und Individualität ein.

Lean-Production als maßgeblicher Bestandteil unserer Effizienzsteigerung

Seit vielen Jahren wenden wir erfolgreich die Philosophie der Lean Production an. Diese Methode dient der Optimierung unserer Produktionsprozesse durch Eliminierung von Verschwendung. Wir arbeiten nach dem sogenannten „Pull-Prinzip“ und produzieren nur nach Bedarf unserer Kunden. Diese Philosophie zieht sich durch das gesamte Unternehmen. Damit verbessern wir kontinuierlich alle Prozesse der KW automotive und arbeiten noch effizienter und nachhaltiger.

Logistik

Nach der manuellen Warenannahme werden die Komponenten den automatischen Systemen zur Einlagerung zugeordnet. Es stehen uns 19.280 Stellplätze zur Verfügung.

Das automatische Kleinteilelager (AKL) mit 630 Doppelspielen pro Stunde dient der Versorgung der Montage. Im automatischen Palettenlager (APL) gibt es 4.120 Stellplätze für Paletten auf Gitterboxen. Damit wird unsere Lackierung mit Rohfedern versorgt. Waren werden in großen Mengen in Behälter umgelagert, die anschließend ins AKL eingelagert werden. Es wird die Software Storeware genutzt. Diese sortiert die Paletten vor und definiert die Reihenfolge der Aufträge. Es sagt uns zudem den Verschleiß unserer Materialien vorher. Dadurch können wir Teile rechtzeitig ersetzen, die Laufzeit des Systems maximieren und Ausfall meiden.

Logistik

Gemeinsam mit der Firma Gebhardt digitalisierten wir 2020 unsere Fertigungs- und Logistikprozesse. Alle Prozessketten – vom Wareneingang über die Dämpfer- und Fahrwerkendmontage bis zum Versand – wurden automatisiert.

Nach der manuellen Warenannahme werden die Komponenten den automatischen Systemen zur Einlagerung zugeordnet. Es stehen uns 19.280 Stellplätze zur Verfügung.

Das automatische Kleinteilelager (AKL) mit 630 Doppelspielen pro Stunde dient der Versorgung der Montage. Im automatischen Palettenlager (APL) gibt es 4.120 Stellplätze für Paletten auf Gitterboxen. Damit wird unsere Lackierung mit Rohfedern versorgt. Waren werden in großen Mengen in Behälter umgelagert, die anschließend ins AKL eingelagert werden. Es wird die Software Storeware genutzt. Diese sortiert die Paletten vor und definiert die Reihenfolge der Aufträge. Es sagt uns zudem den Verschleiß unserer Materialien vorher. Dadurch können wir Teile rechtzeitig ersetzen, die Laufzeit des Systems maximieren und Ausfall meiden.

Entwicklungszentrum

Forschung

Entwicklungswerkstatt

Unsere hauseigene Werkstatt erlaubt uns den flexiblen und direkten Einbau aller unserer Produkte und Prototypen. Insgesamt besitzen wir im Haus acht Werkstattplätze mit Hebebühne und eine Achsmessbühne.

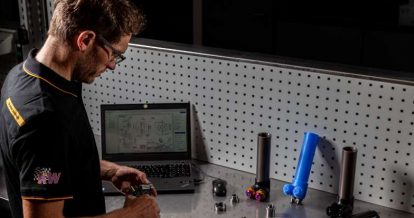

Simulation und Konstruktion

Dieses frühe Stadium eines Entwicklungsprozesses begleitet uns von der Idee bis zum fertigen Produkt. Am Hauptsitz in Fichtenberg nutzen wir eine Kombination aus eigens entwickelten und bewährten Simulationstools, um unsere Produkte ressourcenschonend und flexibel zu testen.

Tests in der Realität

Vor dem Einbau und Marktstart unserer Produkte, testen wir diese ausgiebig und belastungsintensiv. Hierfür stehen uns verschiedene Dauerlaufprüfstände mit unterschiedlichen Geschwindigkeiten und Nennkräften zur Verfügung. Ein weiteres Highlight und Alleinstellungsmerkmal ist unser Fahrdynamikprüfstand mit bis zu sieben Stempeln. Dort simulieren wir verschiedene Strecken und deren Einfluss auf das Fahrzeug mit unserer Technologie, ohne einen einzigen Kilometer fahren zu müssen.

Die Abteilung in Fichtenberg

Am Stammsitz in Fichtenberg beschäftigen wir mehr als 40 Entwickler mit verschiedenen Spezialisierungen. Von verschiedenen Simulationstools bis hin zu Testeinrichtungen wie unser INOVA Dauerlaufprüfstand oder 7-Post Fahrdynamikprüfstand: für jedes Anliegen steht ein Experte zur Verfügung.